Umbau einer Sieg Micro Mill X1 Mikrofräse für CNC-Betrieb: Erster, abgebrochener Versuch: Alle mechanischen Teile selbst anfertigen

Anbau der Motoren

Nach erster Untersuchung haben alle drei Achsen einige Gemeinsamkeiten. Die X- und Y-Achse sind sogar identisch. Die Gemeinsamkeiten sind im folgenden aufgeführt:

- Die drei Achsen werden mit Trapezgewindestangen bewegt. Der Antrieb der Gewindestangen ist jeweils ein Handrad. Auf der Seite der Gewindestange, auf der das Handrad sitzt, sitzt jeweils ein Stahlblock, der die Achse aufnimmt.

- Das Handrad ist an allen drei Achsen gleicht befestigt. In der Achse ( Trapezgewindestange) ist eine Nut für eine Passfeder eingefräst. In dieser sitzt die Passfeder. Im Handrad ist axial eine Stahlbuchse eingefasst, die ebenfalls eine Nut für die Passfeder besitzt. So lässt sich das Handrad über die Achse schieben und ist in Drehrichtung fixiert. Die Achse steckt von der anderen Seite her im Block. Sie besitzt an ihrem Ende ein M6 Gewinde. Dieses ragt nach Aufstecken aus dem Handrad heraus. Damit kann die Achse gegen die Stahlbuchse des Handrads fixiert werden.

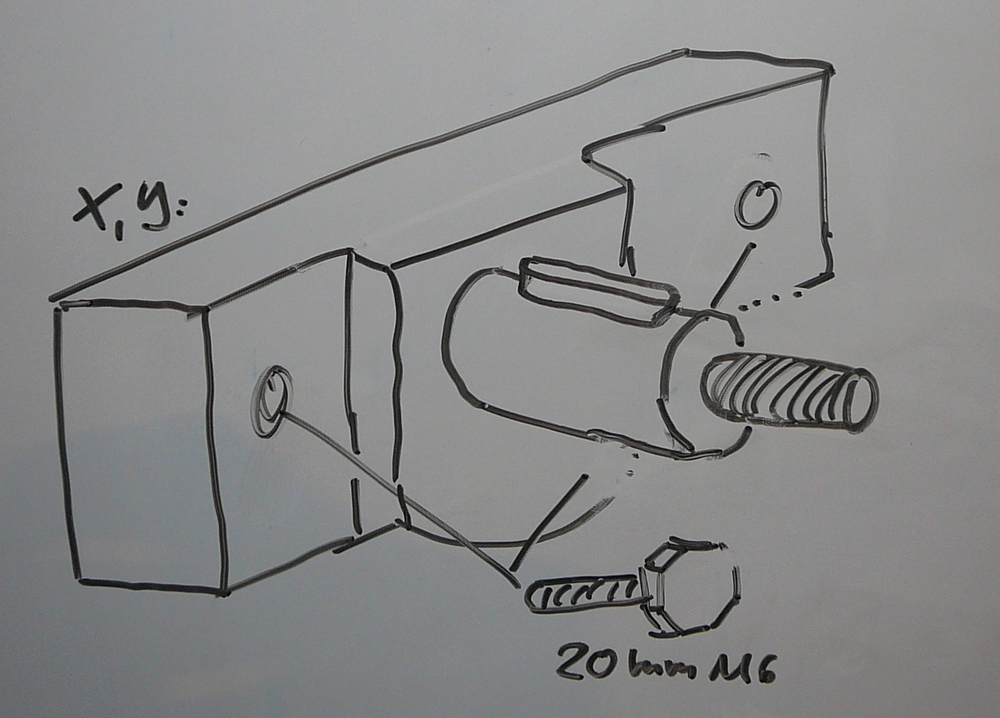

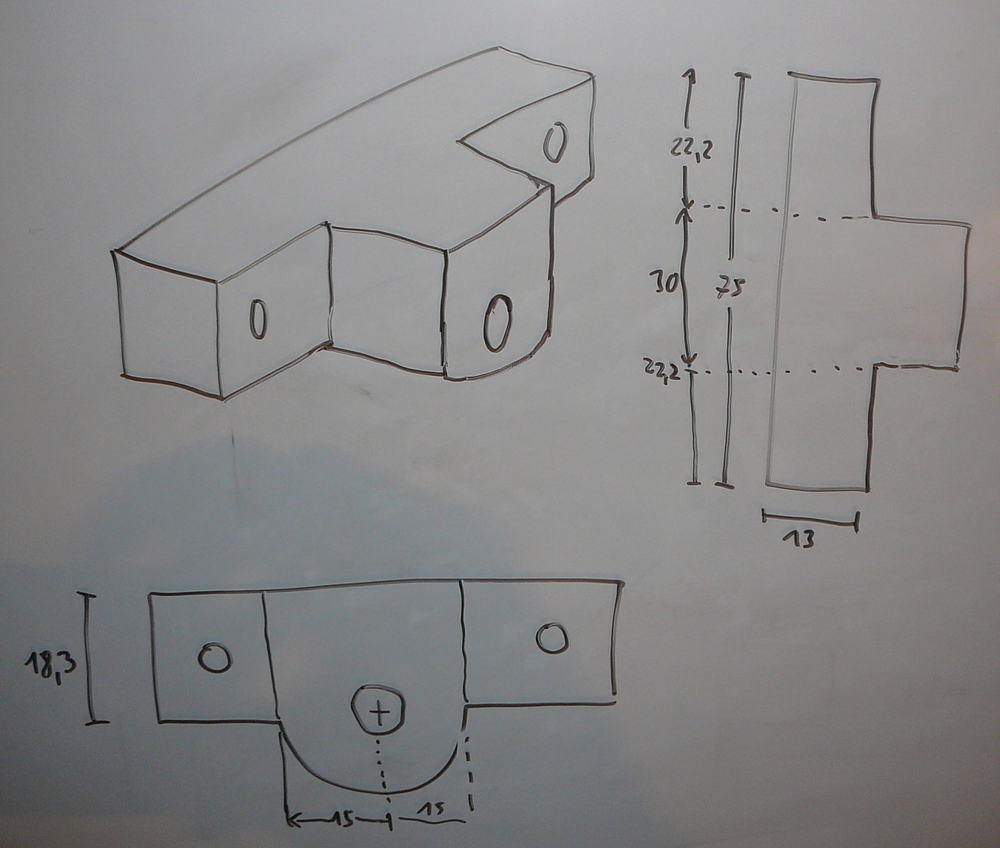

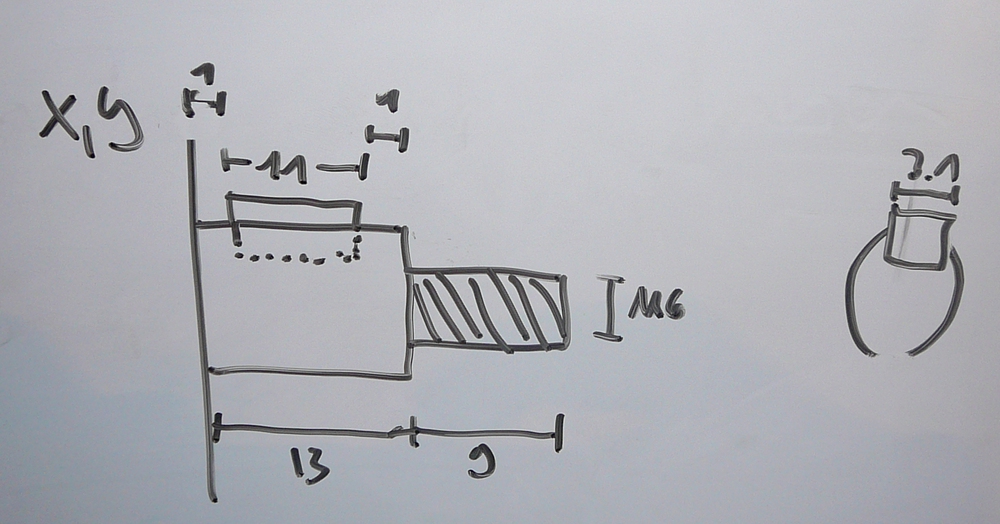

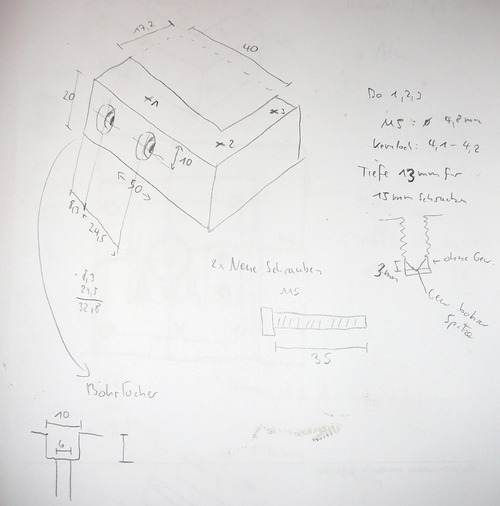

Stahlblock der X- und der Y-Achse, Skizze

Stahlblock der X- und der Y-Achse, Skizze

Maße des Stahlblocks X- und Y-Achse

Maße des Stahlblocks X- und Y-Achse

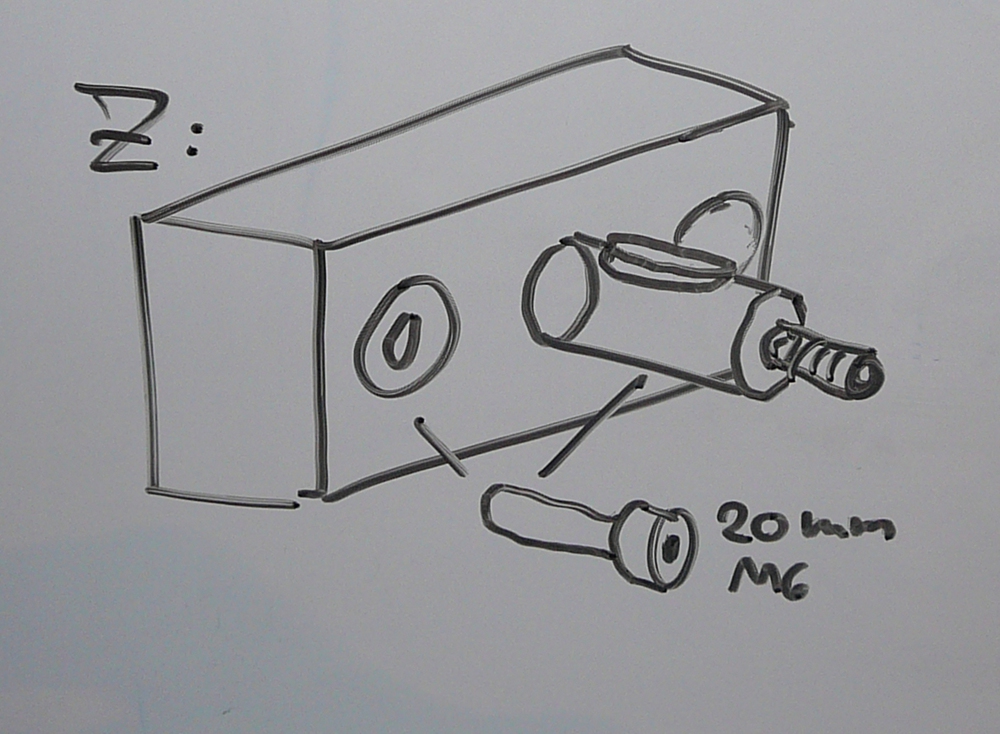

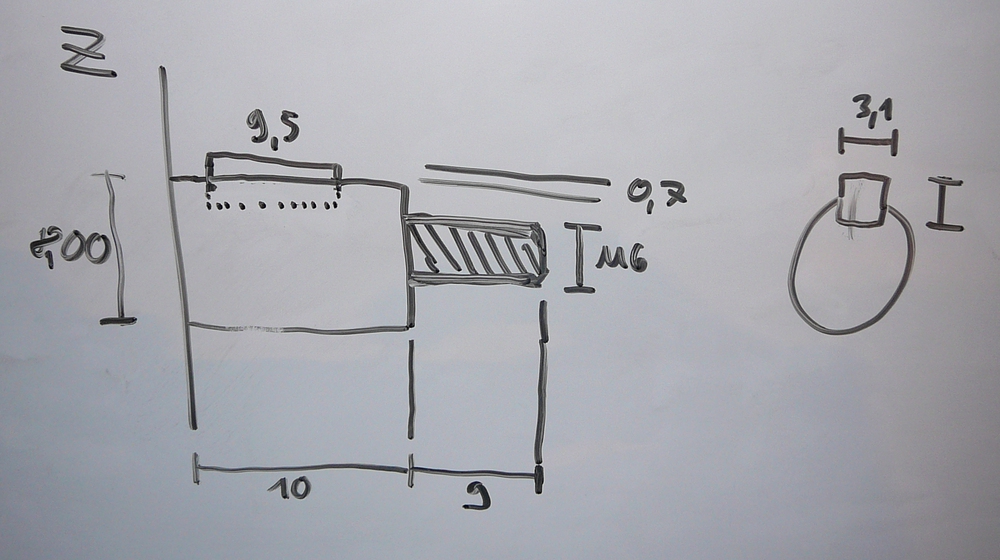

Stahlblock der Z Achse, Skizze

Stahlblock der Z Achse, Skizze

Da mir keine zweite Fräse zur Verfügung steht, um die X1 anzubohren versuche ich Wege zu gehen, bei denen ich die Fräse weiter nutzen kann. Ich kann zwar auf eine kleine Drehmaschine ausweichen, aber in die kann ich keine großen Teile ( z.B. die Z-Achse) einspannen.

Die Z Achse erscheint mir am einfachsten zu modifizieren, daher fange ich damit an.

Motoranbau X-Achse

Nach der Z-Achse habe ich mir die X-Achse angeschaut.

Die X-Achse wird durch einen Stahlblock rechts fixiert. Dieser Stahlblock ist mit 2 M6-Schrauben 20mm am Koordinatentisch angebracht. Im Block ist eine Bohrung, die genau die Achse aufnimmt. Auf der Außenseite des Blocks ist das Handrad angebracht.

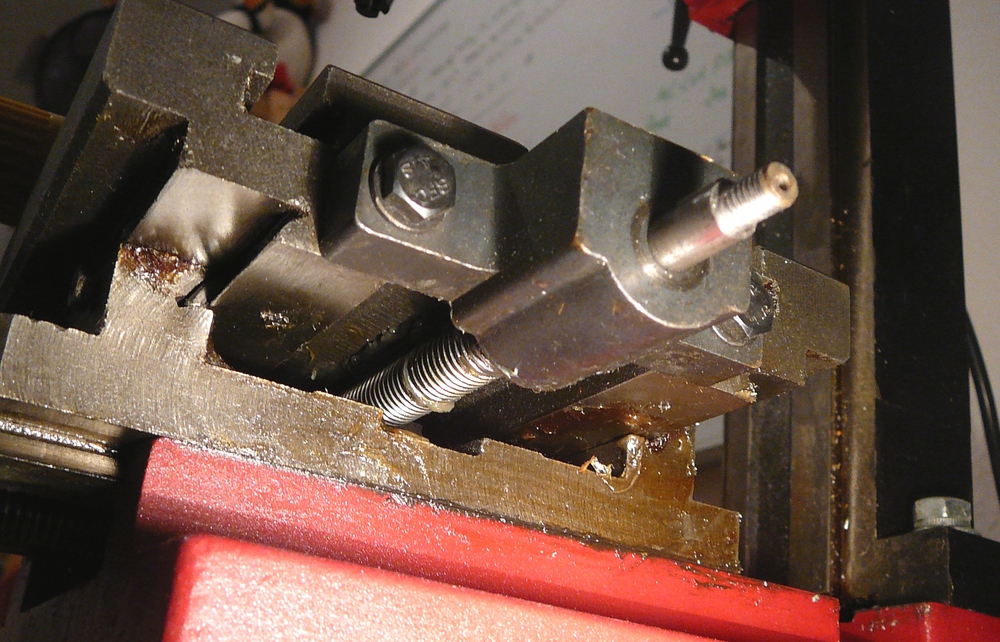

Im folgenden Bilder zur Ausgangssituation bei der X-Achse.

Hier sieht man von unten auf den Stahlblock, durch

den von links kommend die Trapezgewindestange steckt. Die Stange ragt rechts aus

dem Stahlblock heraus, dort sitzt das (hier entfernte) Handrad.

Hier sieht man von unten auf den Stahlblock, durch

den von links kommend die Trapezgewindestange steckt. Die Stange ragt rechts aus

dem Stahlblock heraus, dort sitzt das (hier entfernte) Handrad.

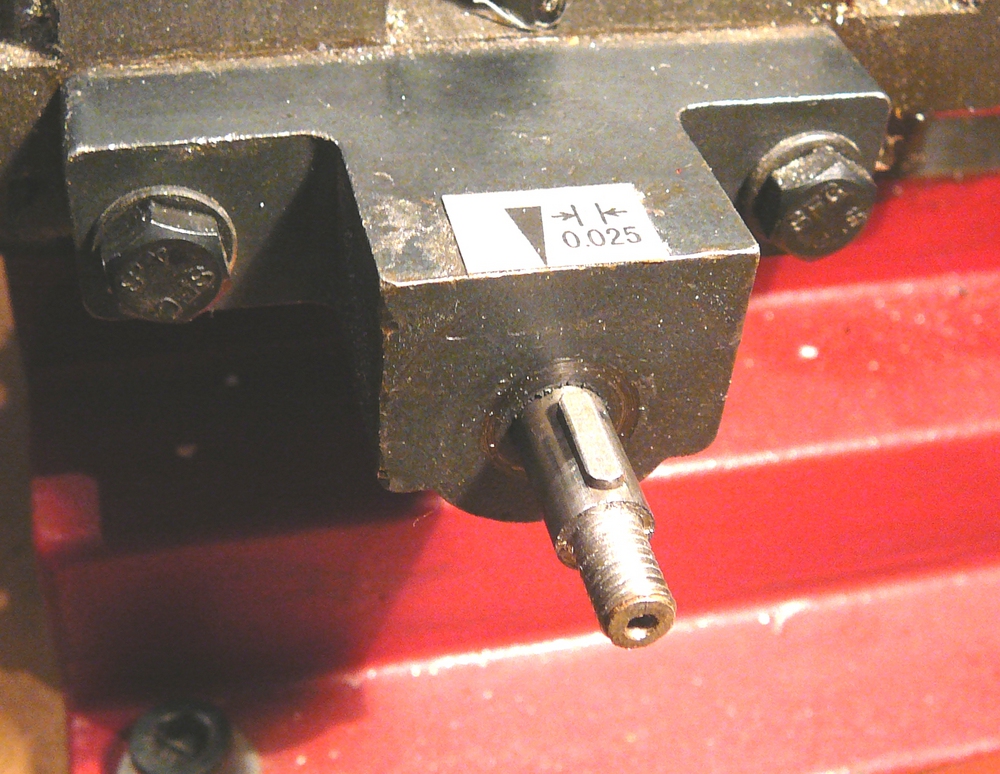

Blick von oben. Man sieht die Passfeder, auf die die

Stahlbuchse des Handrads aufgesteckt wird. Das Handrad wird dann mittels M6

Mutter auf der Achse fixiert. Da die Achse im Stahlblock selbst nicht befestigt

ist, wird somit auch die Achse durch diese Mutter im Block fixiert.

Blick von oben. Man sieht die Passfeder, auf die die

Stahlbuchse des Handrads aufgesteckt wird. Das Handrad wird dann mittels M6

Mutter auf der Achse fixiert. Da die Achse im Stahlblock selbst nicht befestigt

ist, wird somit auch die Achse durch diese Mutter im Block fixiert.

Das Vorgehen wird dem Vorgehen bei der Z-Achse sehr ähnlich sein. Der Motor wird wieder auf eine Motorenplatte kommen und dort mit 4 Abstandsbolzen befestigt. Auch die Kupplung Motor<->Fräsenachse wird genauso gemacht wie bei der Z-Achse. Einfacher wird die Befestigung der Motorplatte, da hier geeignetere Befestigungspunkte (die beiden Bohrungen für die M6-Schrauben im Stahlblock) zur Verfügung stehen.

Maße an der X- und der Y-Achse

Maße an der X- und der Y-Achse

Motoranbau Y-Achse

(Der mechanische Anbau der Y-Achse ist identisch mit dem der X-Achse.)

Motoranbau Z-Achse

Die Trapezgewindestange der Z-Achse endet oben in einem Lagerblock, der mit zwei M6 Schrauben an der Z-Achse befestigt ist. Dieser Block und die beiden Schrauben tragen den kompletten beweglichen Kopf der Fräse. Das Gewicht des Kopfes hängt an der Gewindestange und wird via Handrad, das eine Lagerbuchse (aus Stahl) besitzt, direkt auf den im Bild sichtbaren Block belastet. Es gibt kein Lager oder ähnliches. Das sichtbare Gewinde am oberen Ende wird am Handrad mit einer Mutter festgehalten. Diese Einfachheit ist mir nicht ganz geheuer, aber es wird so schon ok sein…

BILD: Nahaufnahme des Z-Antriebs nach

Entfernen des Handrads. Zu sehen ist der Lagerblock, der mit zwei Schrauben an

der Z-Achse angeschraubt ist. Die Trapezgewindestange endet in einem Gewinde,

welches im Handrad fixiert wird. In Drehrichtung sorgt die

eingelassene Passfeder (das längliche

in die Achse eingelassene kleine Teil) für gute Verbindung. Die Passfeder liegt

normalerweise nicht direkt auf dem Block auf, dass ist nur hier so, weil die

Gewindestange nach oben nicht mehr fixiert ist und damit nach unten rutscht.

BILD: Nahaufnahme des Z-Antriebs nach

Entfernen des Handrads. Zu sehen ist der Lagerblock, der mit zwei Schrauben an

der Z-Achse angeschraubt ist. Die Trapezgewindestange endet in einem Gewinde,

welches im Handrad fixiert wird. In Drehrichtung sorgt die

eingelassene Passfeder (das längliche

in die Achse eingelassene kleine Teil) für gute Verbindung. Die Passfeder liegt

normalerweise nicht direkt auf dem Block auf, dass ist nur hier so, weil die

Gewindestange nach oben nicht mehr fixiert ist und damit nach unten rutscht.

Maße an der Z-Achse

Maße an der Z-Achse

Irgendwie muss da die Motorhalterung dran (und danach der Motor…aber soweit bin ich noch nicht).

Einfach wäre, in die Z-Achse oben Gewinde hinein zu machen, aber da müsste ich mangels zweiter Fräse Freihand Kernlöcher in Stahl bohren. Das lasse ich lieber.

Neue Idee: Meine Motorhalterung besteht aus zwei Teilen:

- Befestigung an der Z-Achse

- Platte zur Aufnahme des Motors

Die Befestigung an der Z-Achse ist ein L-förmiges Aluminiumteil, dass sich um den erwähnten Lagerblock legt. Es hat an denselben Stellen wie das Lagerteil Bohrungen für Befestigungsschrauben. Mit längeren Schrauben lässt sich dann das L-Teil und der Lagerblock zusammen an der Z-Achse anschrauben und es müssen keine neuen Bohrungen angebracht werden. An das L-Teil wird dann von oben die Platte zur Aufnahme des Motors angeschraubt. Soweit so gut, ich mache mich an die Ermittlung der notwendigen Maße. Statt vieler Worte hier die Entwurfszeichnung mit Maßen. Ich bin kein Mechaniker oder so, also mit Vorsicht genießen :-)

BILD: Maße des L-Teils

BILD: Maße des L-Teils

Ich mache mich an die Herstellung des L-Teils. Den Alublock trenne ich mittels Trennschleifer von einer rechteckigen Alustange 50x20 aus meinem Keller-Fundus ab. Auch den groben Ausschnitt für das L mache ich noch mit dem Trennschleifer, geht einfach schneller als mit der Fräse. Danach geht es auf der Fräse weiter.

Bild: Das L-Teil während der

Bearbeitung. Hier sind die beiden Befestigungsbohrungen für die Z-Achse schon

gebohrt.

Bild: Das L-Teil während der

Bearbeitung. Hier sind die beiden Befestigungsbohrungen für die Z-Achse schon

gebohrt.

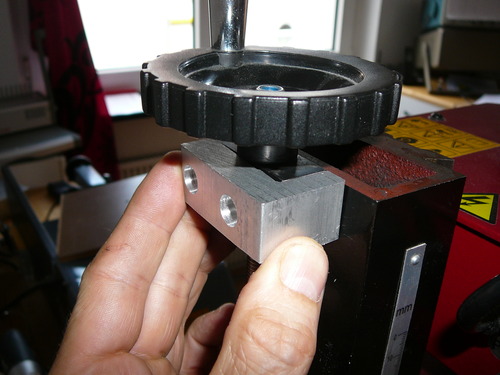

Bild: Der Check obs so in etwa

passt :-)

Bild: Der Check obs so in etwa

passt :-)

Gewindedrehen der drei Bohrungen M5,

die die Platte halten sollen, an die der Motor geschraubt wird.

Gewindedrehen der drei Bohrungen M5,

die die Platte halten sollen, an die der Motor geschraubt wird.

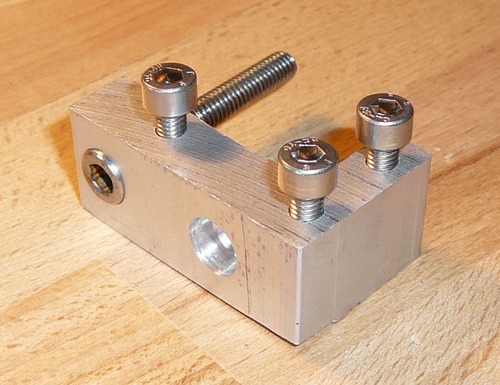

Und hier ist das “L-Teil” fertig.

Schrauben sind testweise eingesteckt / eingeschraubt. Oben die drei Schrauben

für die aufliegende Platte, unten bzw. hinten links eine der beiden Schrauben,

die das L-Teil an der Z-Achse befestigen.

Und hier ist das “L-Teil” fertig.

Schrauben sind testweise eingesteckt / eingeschraubt. Oben die drei Schrauben

für die aufliegende Platte, unten bzw. hinten links eine der beiden Schrauben,

die das L-Teil an der Z-Achse befestigen.

Die Platte zur Aufnahme des Motors bekommt M5-Bohrungen, um nach unten das weiter oben hergestellte L-Stück zu befestigen sowie Löcher, um den Motor zu befestigen.

Der Motor wird mit 4 Sechskantstangen mit 10mm Durchmesser und 50mm Länge an der Platte befestigt

Gewindedrehen an den Abstandsbolzen für den Motor (

Sechskantstangen).

Gewindedrehen an den Abstandsbolzen für den Motor (

Sechskantstangen).

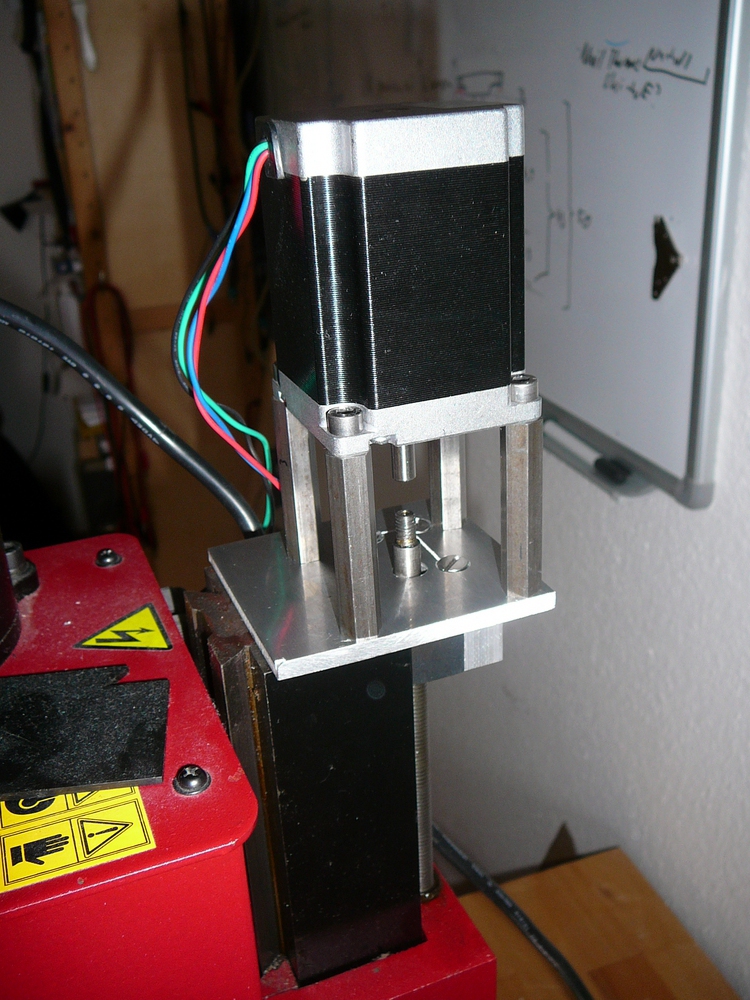

Die Position und Ausrichtung der Motorachse muss möglichst genau mit der Gewindestange der Fräse übereinstimmen. Im folgenden Bild habe ich mal alles zusammengeschraubt und auf die Fräse aufgesetzt, um zu sehen ob noch alles passt…

Alles scheint zu passen. Da ich die Fräse für manuellen Betrieb brauche, schraube ich den Motor wieder ab.

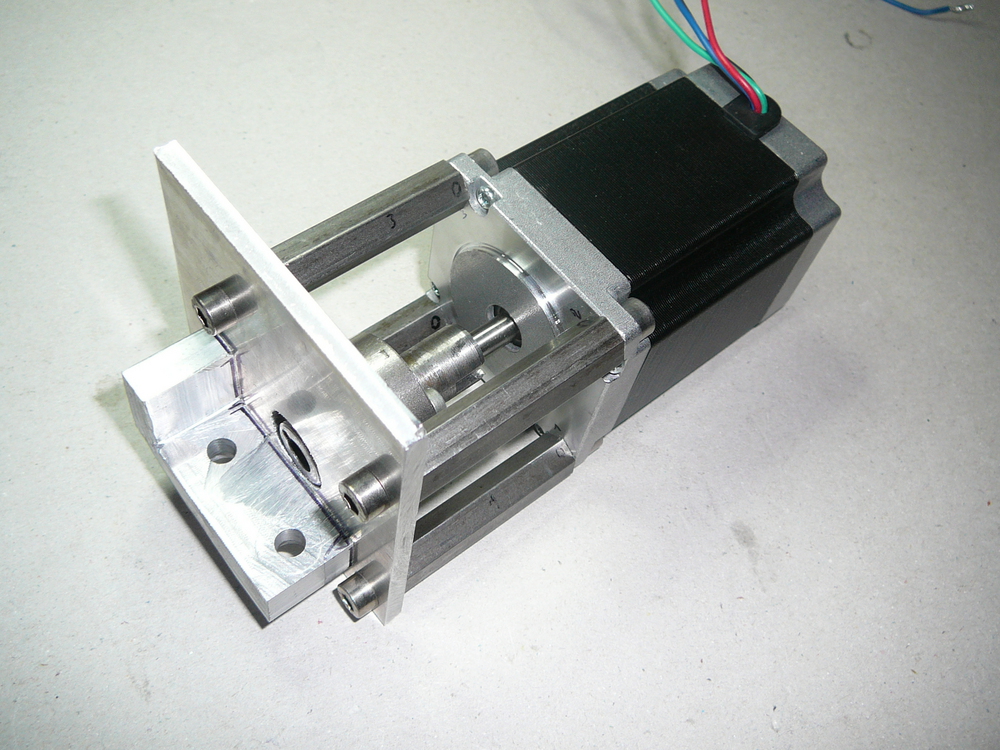

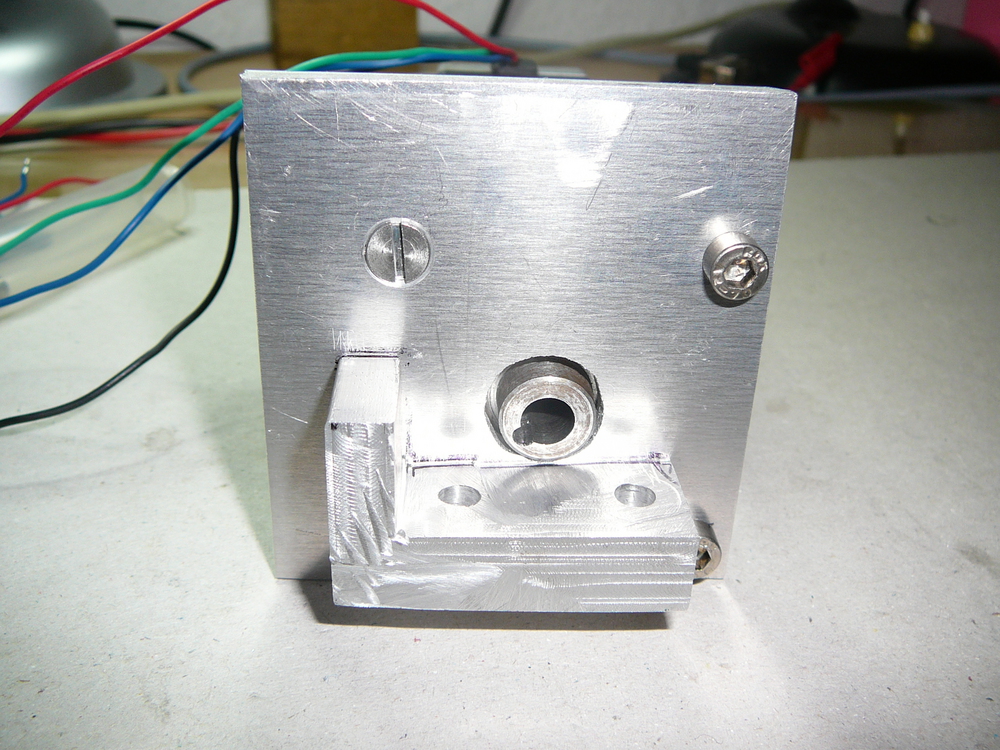

Im folgenden der vorläufige Endzustand der Motorhalterung für die Z-Achse.

Ansicht von unten. Der L-Winkel ist etwas schlampig, den hätte ich noch plan drehen können…

Was mir beim Bau der Befestigung der Z-Achse als Nicht-Mechaniker bzw. nachher auffiel (alles triviale Sachen, aber fürs nächste Mal aufgeschrieben). Immerhin musste ich bei diesem Teil schon halbwegs präzise arbeiten und mich an vorhandene Gegebenheiten (Maße) halten :-)

- Die M6-Gewindestangen scheinen mir fast schon zu überdimensioniert.

- Senken für Senkkopfschrauben lassen sich im Nachhinein nur mühsam mit dem ursprünglichen Bohrloch zur Deckung bringen, daher am besten gleich nach dem Bohren in derselben Einspannung senken

- Nicht jeder Schraubentyp ist für alle Situationen geeignet. Z.B. sind Schlitzschrauben NICHT geeignet, um an der Kupplung verwendet zu werden. Man kommt da mit einem Schraubenzieher nämlich nicht hin. Hier besser: Sechskant oder Inbus-Schrauben.

- Die Idee des Druckrings ist möglicherweise nicht schlecht. Allerdings hat dieser ein Maß (~20mm außen, ~14mm innen) welches ich weder mit der Fräse bohren kann (Innenbohrung zu groß) noch mit der Drehmaschine drehen kann ( Innenbohrung zu klein). Daher habe ich am Ende alles fertig bis auf diesen Druckring. Also vorher überlegen, was man auch relativ einfach herstellen kann… Am Ende habe ich mit Innenausdrehmeisseln auf der Drehmaschine den Druckring doch noch herstellen können.

- Im Nachhinein war deutlich sichtbar, dass ich die Abstandsbolzen statt mit 50mm auch mit 45mm oder gar nur 42mm hätte herstellen können. Die 50mm kamen aus einem “Sicherheitsbedürfnis” heraus.

Verbindung Motorachse <-> Z-Getriebestange

Dieses Thema kann auf unterschiedliche Arten gelöst werden, keine davon ist unaufwendig, finde ich. Auf dem Roboternetz-Server finde ich eine ein Dokument , in dem verschiedene Möglichkeiten beschrieben sind, ein Rad auf eine Achse zu bringen.

Kommerzielle Achskupplungen bestehen aus zwei Metallteilen (eins für die beiden zu koppelnden Achsen) und einem weichen Zwischenteil zur Schwingungsdämpfung. Solche Kupplungen kosten zwischen 15 und 30 Euro pro Stück für meine Achsgrößen, da suche ich erstmal nach günstigeren Lösungen. Eine Potentiometerkupplung erscheint mir zu schwachbrüstig und auch die Fixierung durch nur eine Schraube pro Achse könnte sich schnell lockern. Die Nutzung einer Propellernabe ist eher für das Anbringen eines Rades auf eine Achse gedacht.

Ich entscheide mich für eine eigene Lösung, einem Kupplungsstück aus drei Teilen.

Das eine Teil nimmt die Achse des Motors (1/4 Zoll = 6,35mm Durchmesser, Achslänge=19mm) auf. Dieses Teil wird aus einer 30mm dicken Stahlstange gedreht. Es bekommt eine geschlitzte Hülse, die die Motorachse aufnimmt. Die Verbindung zum anderen Teil erfolgt über zwei M4 Schrauben.

Das zweite Teil nimmt die Achse der Gewindestange auf (Stangendurchmesser 8mm, Stange endet in Gewinde M6, Länge des herausragenden Gewindestangenstücks mit Gewinde 19mm, davon 10mm Stange und 14mm Gewinde). Auf der Gewindestange ist die Passfeder eingelassen (9,5mm lang, steht 1,5mm aus der Achse heraus). Dieses Teil wird aus einer 33mm dicken Stahlstange gedreht. Es bekommt die Nut für die Passfeder. Mit der Passfeder ist die Gewindestange in der Kupplung fixiert. In diesem Teil sind auch die Gewinde für die Verbindungsschrauben zum ersten Teil.

Das dritte Teil, ein Druckring, legt sich auf der Motorseite um die geschlitzte Hülse. Mit zwei kleinen Schrauben kann der Druckring auf die Hülse gepresst werden, die sich wiederum auf die Achse presst. Damit ist die Motorachse auf der Kupplung fixiert. (Fachbegriff “Geschlitzter Klemmring”, solche Ringe sind wie ich erst später feststelle, fertig im Handel verfügbar)

Die Kupplung hat eine Länge von 43mm, wobei die Motorachse noch 5 mm aus der Kupplung herausragt. Der Motor soll dann mit 4 Abstandsrollen von 50mm Länge auf der Motorplatte befestigt werden.

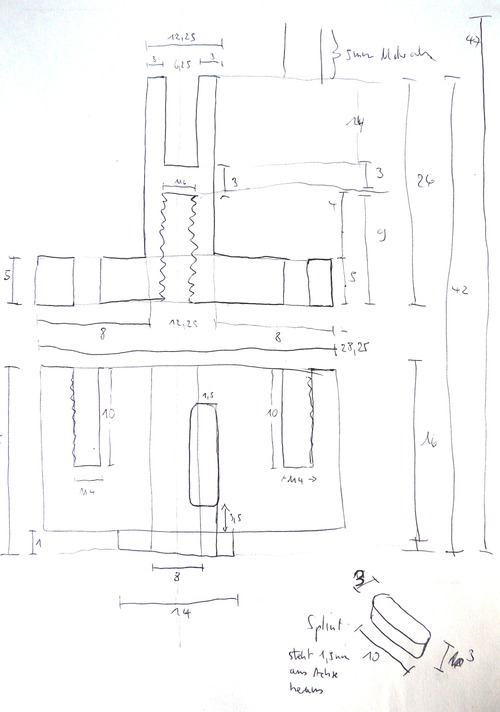

Bild: Design der Kupplung für den

Motor (Z-Achse), ich habe sie leicht abweichend von den hier angegebenen Maßen

gebaut ( 26,5 und 16,5mm Höhe). Oben das “Teil 1”, unten das “Teil 2”. Der

Druckring ist sehr einfach und daher hier weggelassen. Unten die Maße der

Passfeder.

Bild: Design der Kupplung für den

Motor (Z-Achse), ich habe sie leicht abweichend von den hier angegebenen Maßen

gebaut ( 26,5 und 16,5mm Höhe). Oben das “Teil 1”, unten das “Teil 2”. Der

Druckring ist sehr einfach und daher hier weggelassen. Unten die Maße der

Passfeder.

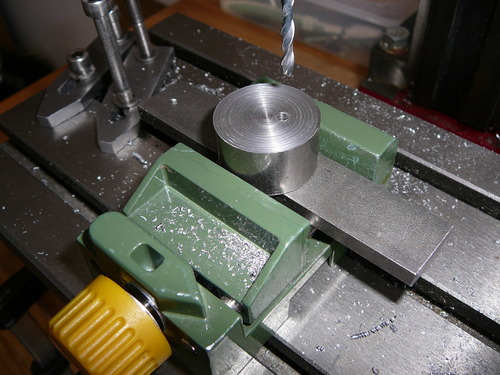

Bohrung für die Aufnahme der Passfeder.

Diese liegt am Rand der Bohrung für die Gewindestange und wird noch vor dieser

Bohrung gemacht.

Bohrung für die Aufnahme der Passfeder.

Diese liegt am Rand der Bohrung für die Gewindestange und wird noch vor dieser

Bohrung gemacht.

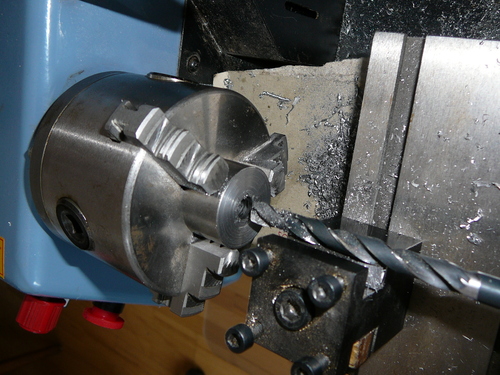

Bohrung der 8mm Bohrung für die

Gewindestange mit der Drehmaschine

Bohrung der 8mm Bohrung für die

Gewindestange mit der Drehmaschine

Bohrungen für die Verbindungsschrauben

in beide Teile gleichzeitig

Bohrungen für die Verbindungsschrauben

in beide Teile gleichzeitig

Die Teile nach dem Bohren und dem

Schneiden der Gewinde, der Druckring ist noch nicht gemacht und liegt als

Rohling hinten.

Die Teile nach dem Bohren und dem

Schneiden der Gewinde, der Druckring ist noch nicht gemacht und liegt als

Rohling hinten.

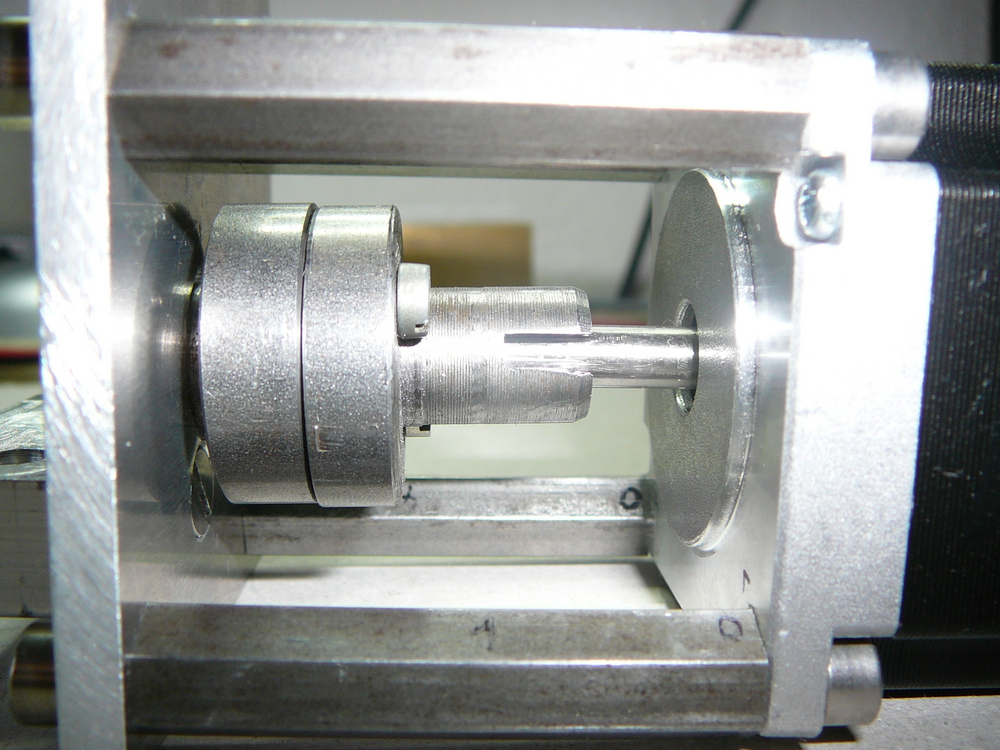

Die beiden Kupplungsteile auf die

Gewindestange der Fräse aufgesteckt und miteinander verbunden. Der Schlitz für

die Motorachse oben ist noch nicht angebracht. Im Bild sind Schlitzschrauben

eingeschraubt, in Realität sind gerade die ungeeignet (man kommt mit dem

Schraubenzieher nicht an die Schrauben dran).

Die beiden Kupplungsteile auf die

Gewindestange der Fräse aufgesteckt und miteinander verbunden. Der Schlitz für

die Motorachse oben ist noch nicht angebracht. Im Bild sind Schlitzschrauben

eingeschraubt, in Realität sind gerade die ungeeignet (man kommt mit dem

Schraubenzieher nicht an die Schrauben dran).

Schlitzung der Kupplung für die Motorachse. Mangels

anderer technischer Möglichkeiten mache ich das mit einem 3mm-Fräser, daher ein

sehr dicker Schlitz.

Schlitzung der Kupplung für die Motorachse. Mangels

anderer technischer Möglichkeiten mache ich das mit einem 3mm-Fräser, daher ein

sehr dicker Schlitz.

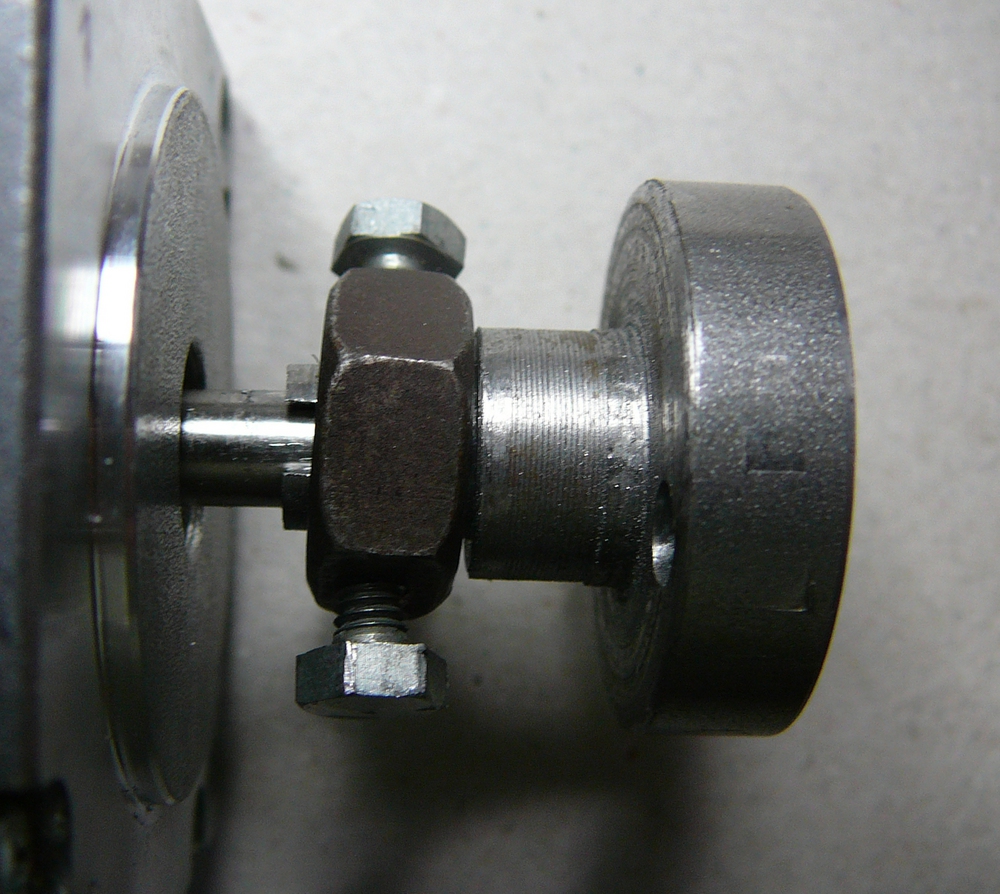

Die Motorkupplung im Detail. Der Druckring für die

Motorachse fehlt immer noch :-)

Die Motorkupplung im Detail. Der Druckring für die

Motorachse fehlt immer noch :-)

Nach einem ersten Funktionstest zeigen sich Schwächen meiner Kupplung-Konstruktion: Die geschlitzte Aufnahme hat eine zu große Wandstärke. Mir bricht eine Sechskant-M4 Schraube ab beim Versuch, den Druckring so fest zu spannen, dass die Achse sicher geklemmt wird. Ich mache daher zwei Verbesserungen:

- Abdrehen der geschlitzten Aufnahme auf 9,5 mm. Neue Wandstärke nur noch 1,5 mm.

- Bau eines neuen Druckrings. Da ich nun nur noch 9,5 mm umfassen muss, nehme ich einfach eine M10-Mutter und bohre ihr Gewinde aus. Die Mutter bekommt zwei gegenüberliegende M4-Gewinde fürs Klemmen.

Die motorseitige Hälfte der Kupplung an der

Motorachse angebracht. Die Dicke der geschlitzten Achsenhülse ist da wo die

Mutter sitzt deutlich reduziert.

Die motorseitige Hälfte der Kupplung an der

Motorachse angebracht. Die Dicke der geschlitzten Achsenhülse ist da wo die

Mutter sitzt deutlich reduziert.

Die verbesserte Variante entspricht endlich annähernd den Anforderungen. Ob meine Konstruktion für einen Dauerbetrieb geeignet ist, wird sich noch herausstellen.

Umstieg von der Eigenbaulösung auf eine Kauflösung für die Motoranbringungen

Der Bau des Adapters, um den Motor für die Z-Achse anzubringen hat sich als sehr aufwendig herausgestellt. ich schätze ich habe an die 100 Stunden mit Planung und Anfertigung verbracht. Die Aussicht, dies für X- und Y-Achse zu wiederholen hat mich den “Alles selberbauen”-Ansatz überdenken lassen. Da ich kein Fachmann beim Umbau von Fräsen werden will, sondern mit der umgebauten Fräse etwas anfangen will, habe ich mich schweren Herzens entschlossen, ein fertiges Kit für die drei Motoranbringungen zu erstehen.

Der Umbau unter Verwendung eines fertigen Kits ist hier beschrieben.