IXION BST 10 Tischbohrmaschine

Hersteller: Otto Häfner Maschinenfabrik , Hamburg-Wandsbek. Diese Firma wurde 1919 gegründet und ging 2011 leider in die Insolvenz. Die Firma MAXION bietet heute noch Ersatzteile zu IXION-Maschinen an, vermutlich zu denen neueren Baujahrs.

Die IXION Baureihe umfasst unterschiedlich große Tischbohrmaschinen.

IXION BST 10: Höhe ca 74 cm, Gewicht 60 KG.

Baujahr: vermutlich 1959.

Gesamtansicht. Die Maschine kommt aus Beständen der

Bundeswehr, daher die Aufschrift “Gun-Team”…

Gesamtansicht. Die Maschine kommt aus Beständen der

Bundeswehr, daher die Aufschrift “Gun-Team”…

Kurzer Exkurs: Probleme zu leicht gebauter Stand- oder Säulenbohrmaschinen

Vor dem Kauf der IXION Maschinen hatte ich als Neuling einige Zeit meine allererste Standbohrmaschine überhaupt, ein aktuelles Modell aus dem Baumarkt ( Einhell BT-BD 701). Für Bohren in Holz mit nicht allzu pingeligen Anforderungen an die Genauigkeit ist dieses Modell, denke ich, ok. In Stahl habe ich damit aber eigentlich nie ein ordentliches Loch größer als 6 mm Durchmesser bohren können. Ich habe das lange als “So ist das eben” hingenommen. Erst als ich dann auch eine Metallfräse mein Eigen nennen konnte, die im Vergleich absolut präzise bohren kann, ist mir klargeworden, dass das Problem an der Konstruktion der Einhell liegt. Diese Maschine ist relativ leicht, eher dünner Stahlguss der meisten Teile, vor allem Fuß und Tisch. Beim Bohren in Holz merkt man davon noch nichts, aber spätestens bei 13 mm Löcher in dickerem Stahl geht dann eigentlich nix mehr. Das ganze Gerät verformt sich beim Bohren, der Bohrer verläuft und springt herum (Rattern) und das gebohrte Loch ist a) nicht rund und b) nicht exakt gerade. Man kann den Bohrtisch übrigens mit der bloßen Hand schon sichtbar nach unten verformen. So etwas ist bei der IXION nicht möglich, außer evtl. für Wrestler :-)

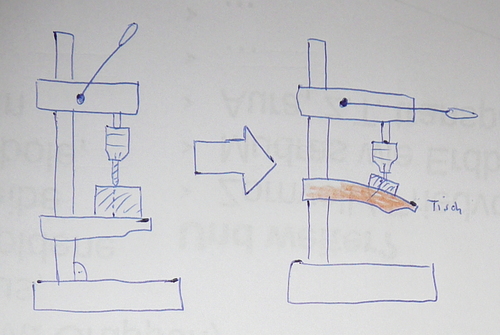

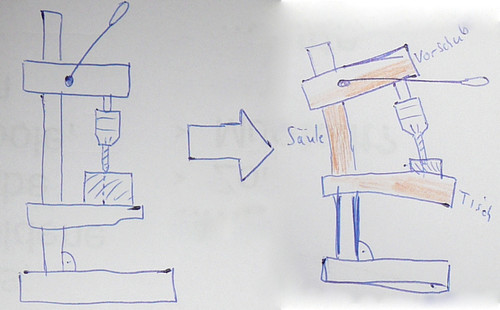

Ich habe hier zwei Bilder gemalt, die das Verformen der ganzen Maschine durch den bei Metall viel höheren Anpressdruck beim Bohren darstellen sollen.

In obigem Bild ist der Bohrtisch zu leicht gebaut. Beim Bohren mit größeren Bohrern verbiegt sich der Tisch leicht nach unten. Dadurch wandert der Bohrer auf und im dem Werkstück nach hinten.

In diesem Bild wurde der Bohrer noch dicker gewählt und überfordert die Bohrmaschine total. Die Säule selbst gibt jetzt auch nach hinten nach und der Bohrkopf biegt sich zusätzlich nach oben.

Diese Bilder sind natürlich stark übertrieben dargestellt, aber sie sollen zeigen, was prinzipiell passiert. Damit stellen sich folgende Probleme ein:

- Das Bohrloch ist nicht mehr rund, sondern oval nach hinten gezogen

- Das Bohrloch verläuft gebogen

- Der Bohrer läuft sehr unrund (Rattern)

Je mehr man die Bohrmaschine überfordert, desto schlimmer sind die Ergebnisse.

Abhilfe: Man sucht sich eine Bohrmaschine, die möglichst massiv gebaut ist. Die Säule mit möglichst dicken Wänden, es gibt sogar welche, bei denen die Säule massiv ist. Auch beim Bohrtisch gibt es Exemplare, die ganz offensichtlich sehr dick dimensioniert wurden. Die alten deutschen Bohrmaschinen aus der Wirtschaftswunderzeit wurden alle massiv dimensioniert. Bekanntere gute Namen aus dieser Zeit für Standbohrmaschinen und Säulenbohrmaschinen sind Flott, IXION und AEG.

Manche Ständerbohrmaschinen sind sehr schwer, und das ist schon ein deutliches Zeichen, dass viel mehr Stahl zum Einsatz gekommen ist als bei leichten Geräten.

Die IXION BST-10 wiegt gewogene 53 KG. Es sollte jedem klar sein, dass ein schlankes Bauhausmodell mit unter dreißig KG bei der Stabilität da einfach nicht mithalten kann.

Die IXION hält damit ihr maximale erlaubtes Bohrdurchmesser in Stahl (13mm) locker ein. Und es geht auch etwas mehr, aber bei 16mm ist man dann an der Grenze. Billigprodukte halten dagegen ihr erlaubtes, beworbenes Bohrdurchmesser ganz einfach nicht ein. Man kann einen Bohrer der Nenngröße einsetzen, aber das Ergebnis ist einfach nur schlecht.

Nach diesem Exkurs nun weiter mit der IXION BST 10.

Weitere Bilder

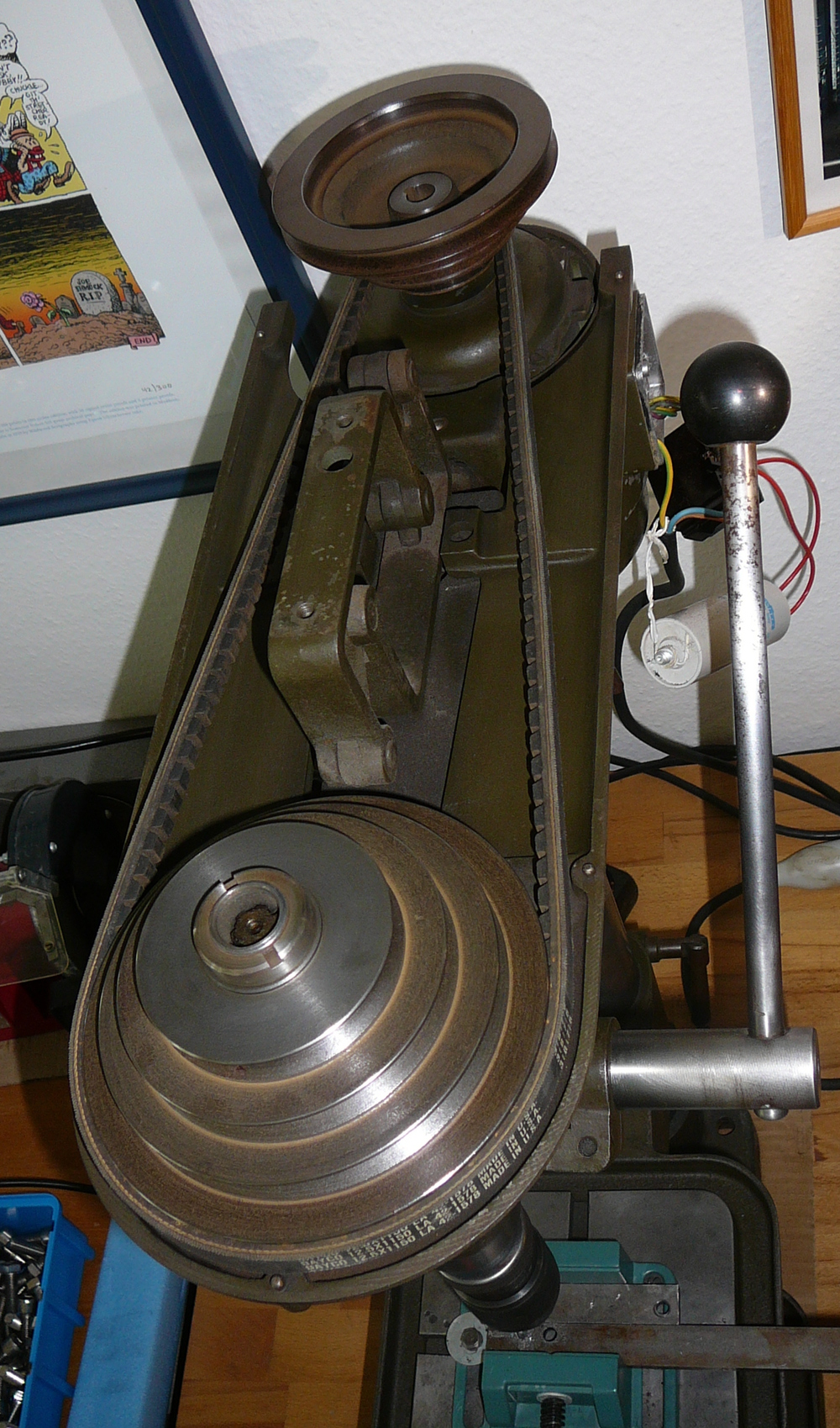

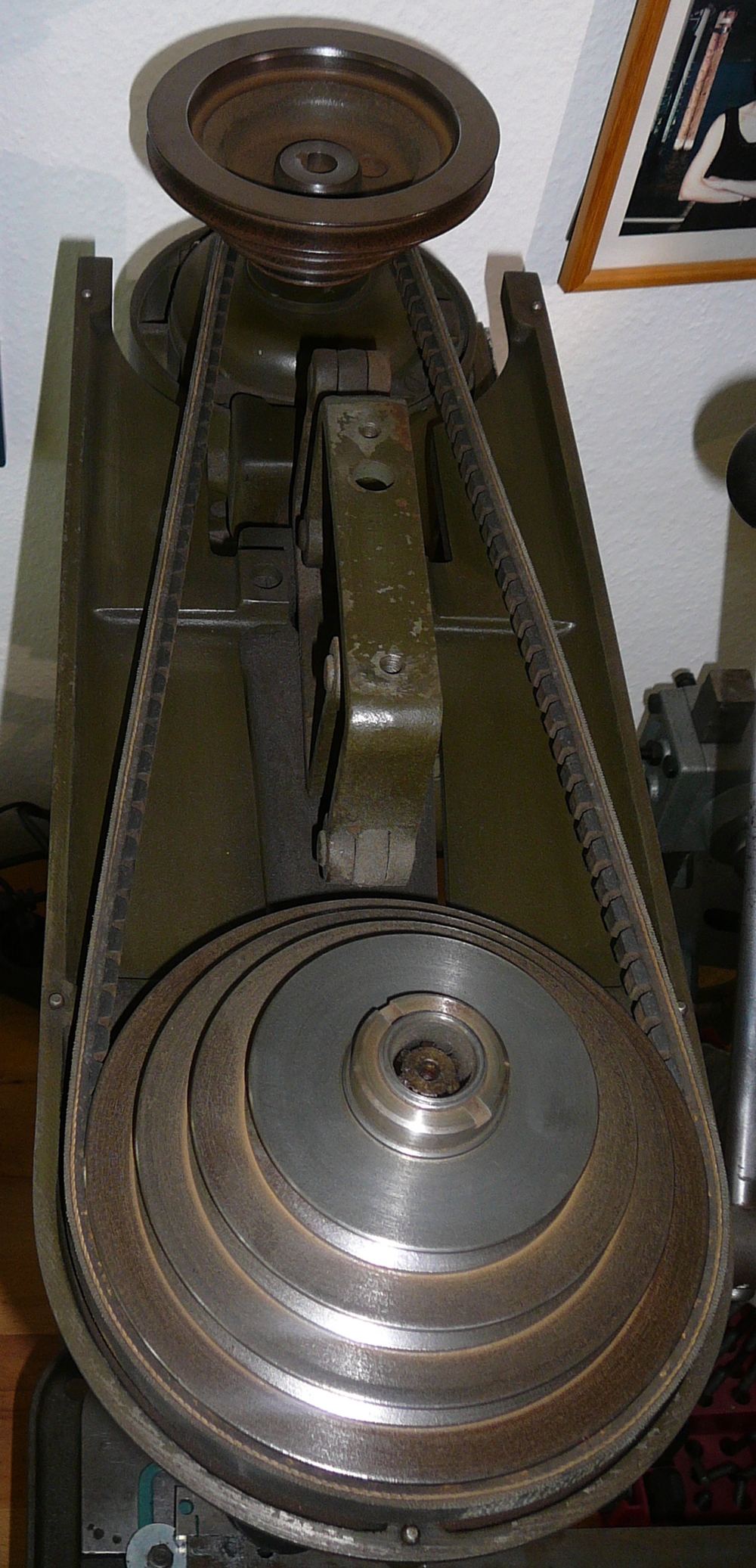

Blick auf Riemenantrieb beim Erhalt der Maschine.

Riemenscheiben mit Flugrost.

Blick auf Riemenantrieb beim Erhalt der Maschine.

Riemenscheiben mit Flugrost.

Antrieb und Drehzahlen

Motordrehzahl 1410 UPM. Riemenantrieb mit 4 Geschwindigkeiten.

Scheibendurchmesser

| Stufe | Motorscheibe [mm] | Spindelscheibe [mm] |

|---|---|---|

| 1 | 60 | 156 |

| 2 | 81 | 131 |

| 3 | 105 | 106 |

| 4 | 131 | 81 |

Drehzahlen

| Stufe | Nenndrehzahl | Berechnete DrehzahlSoll | Gemessene Drehzahl ohne Last (an FU, 230V Drehstrom) Ist | Abw. Soll-Ist [%] |

|---|---|---|---|---|

| 1 | 480 | 560 | 561 | 0 |

| 2 | 840 | 871 | 937 | 8 |

| 3 | 1500 | 1396 | 1496 | 7 |

| 4 | 2400 | 2280 | 2338 | 3 |

Die Tabelle ist etwas verwirrend. Sicher ist die “Gemessene Drehzahl”, denn die stimmt. Die “Nenndrehzahl” habe ich aus dem Internet, kann sein dass diese Werte nicht korrekt sind. Die Spalte “Berechnete Drehzahl” habe ich aus Motordrehzahl und Scheibenumfängen berechnet. Bei den Messungen wurde der Motor an einer FU an 230V Drehstrom betrieben, Motor in Dreieckschaltung.

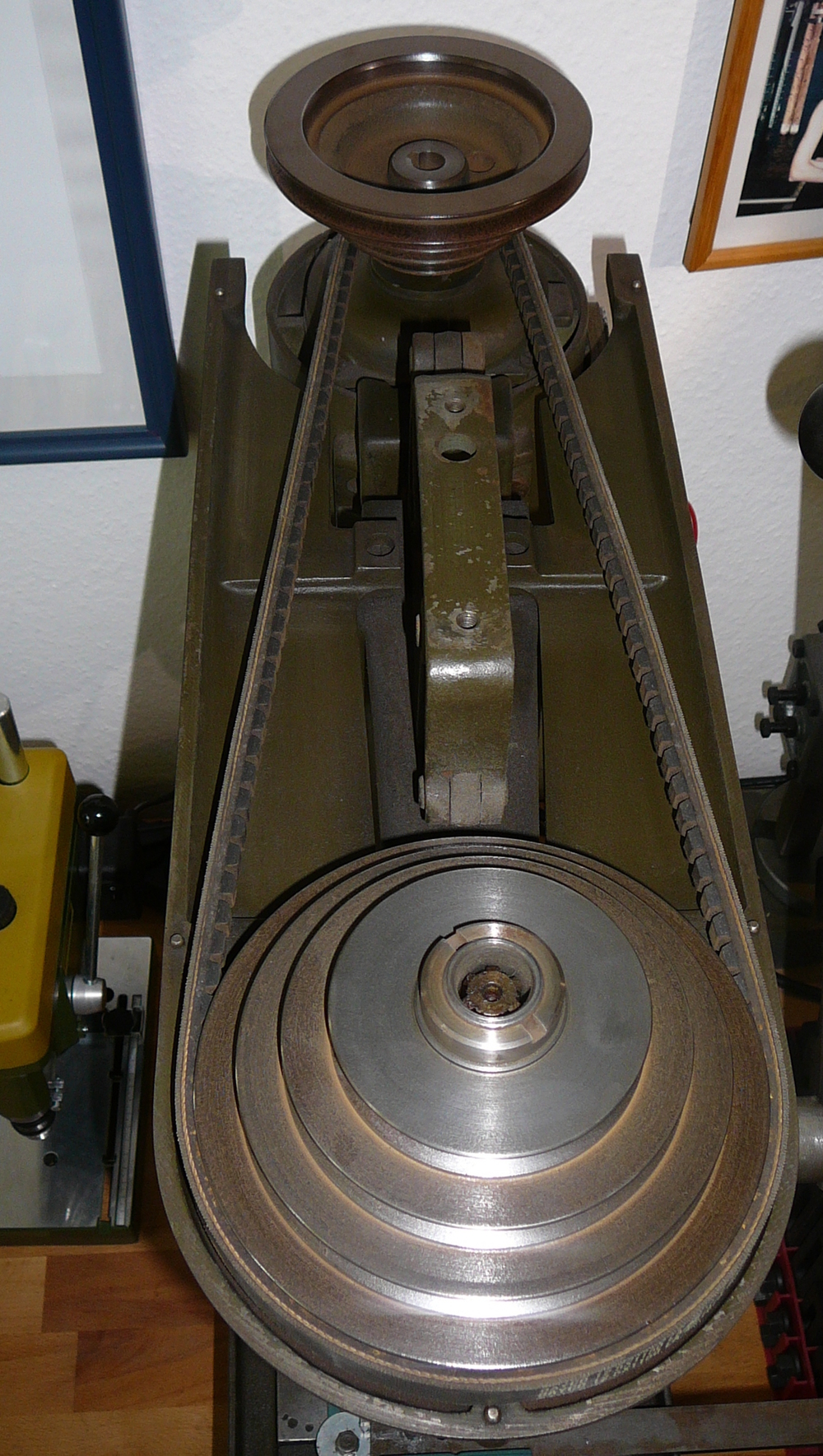

Sicht auf Riemenantrieb. Scheiben mit Schleifvlies

leicht gereinigt.

Sicht auf Riemenantrieb. Scheiben mit Schleifvlies

leicht gereinigt.

Rechts erkennbar: experimentaler Aufbau der

Steinmetzschaltung.

Rechts erkennbar: experimentaler Aufbau der

Steinmetzschaltung.

Motor

Typ AEG DM 68/4 0,45KW Drehstrom. Der Motor kann an 220V und 380V Drehstrom betrieben werden.

Widerstand je Wicklung : 17,3 Ohm

Motor Typschild. Ich vermute, dass die “59” der Motornummer auf Herstellungsjahr 1959 hindeutet,

Riemen

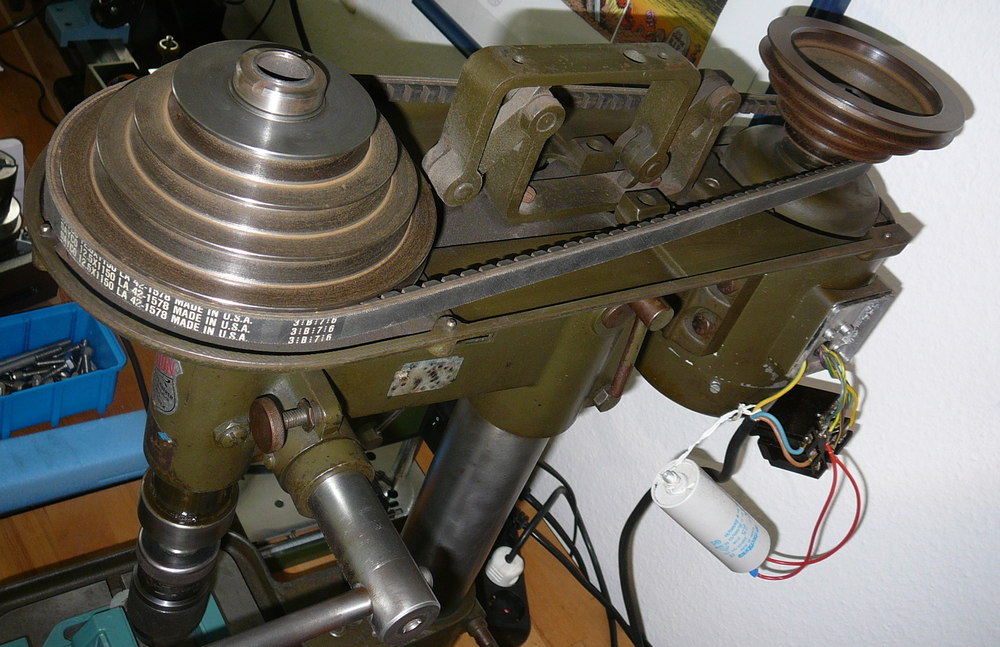

An meiner Maschine war ein Zahnriemen “DAYCO 12.5X1150 LA 42-1578 3:B:7:6” Made in USA installiert. Ob dies den Empfehlungen des Herstellers entspricht kann ich nicht sagen. In einer alten IXION BST 10 Maschinenkarte von 1959 (die aber nicht zu meinem Gerät gehört) habe ich als empfohlenen Zahnriemen folgende Bezeichnung gesehen: “10x7x1060mm, Gummi”. Da mein Zahnriemen an den Scheibenrändern ca. 3mm übersteht, kann es sein dass mein Zahnriemen eigentlich nicht passt (zu dick ist). Vom Laufgeräusch her jedenfalls noch kein Problem.

Bild: Zahnriemen

Motorschalter

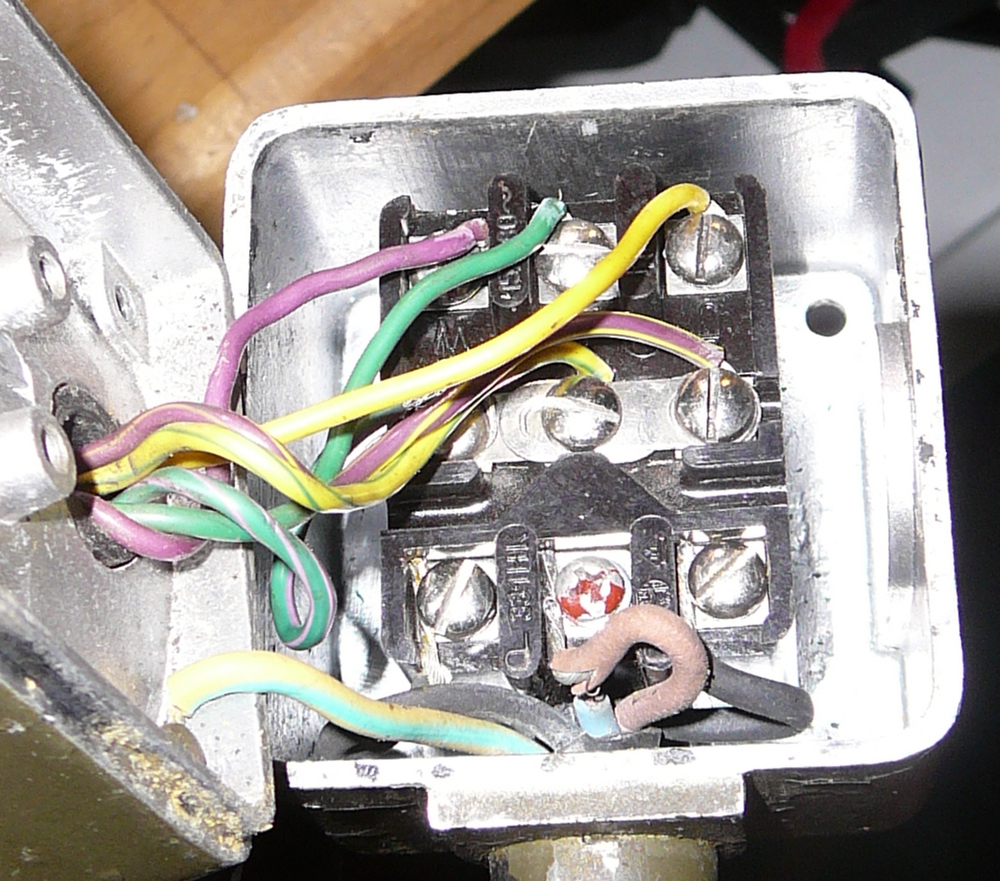

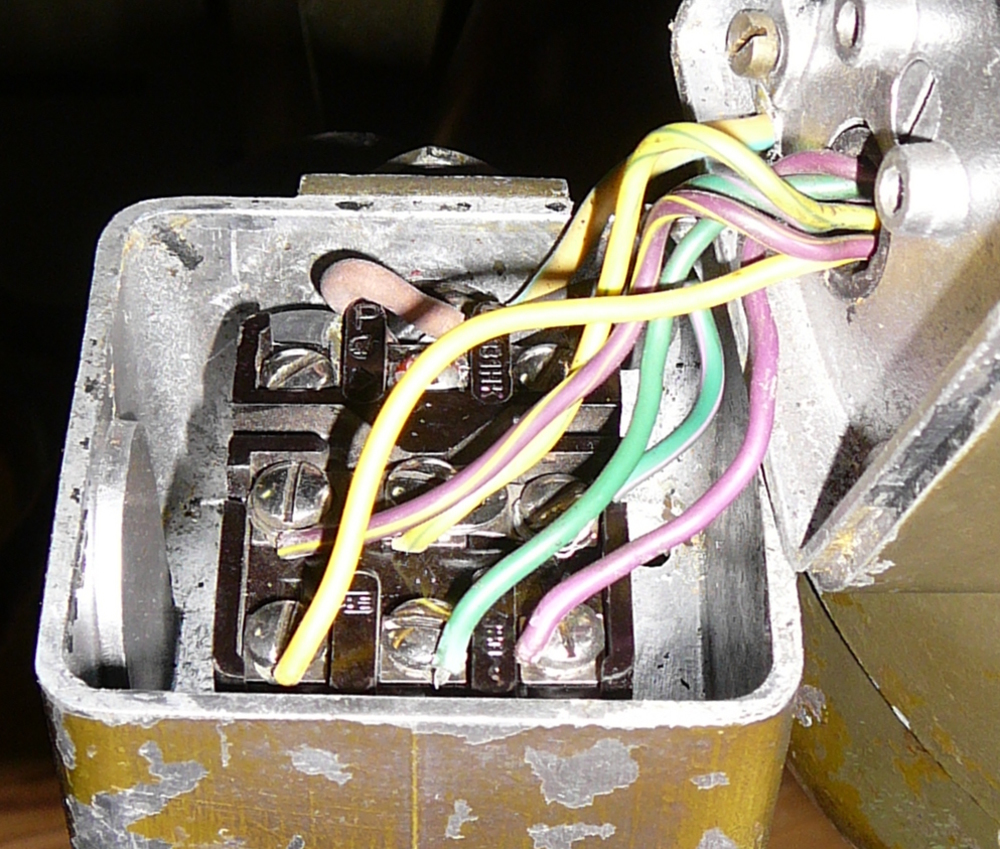

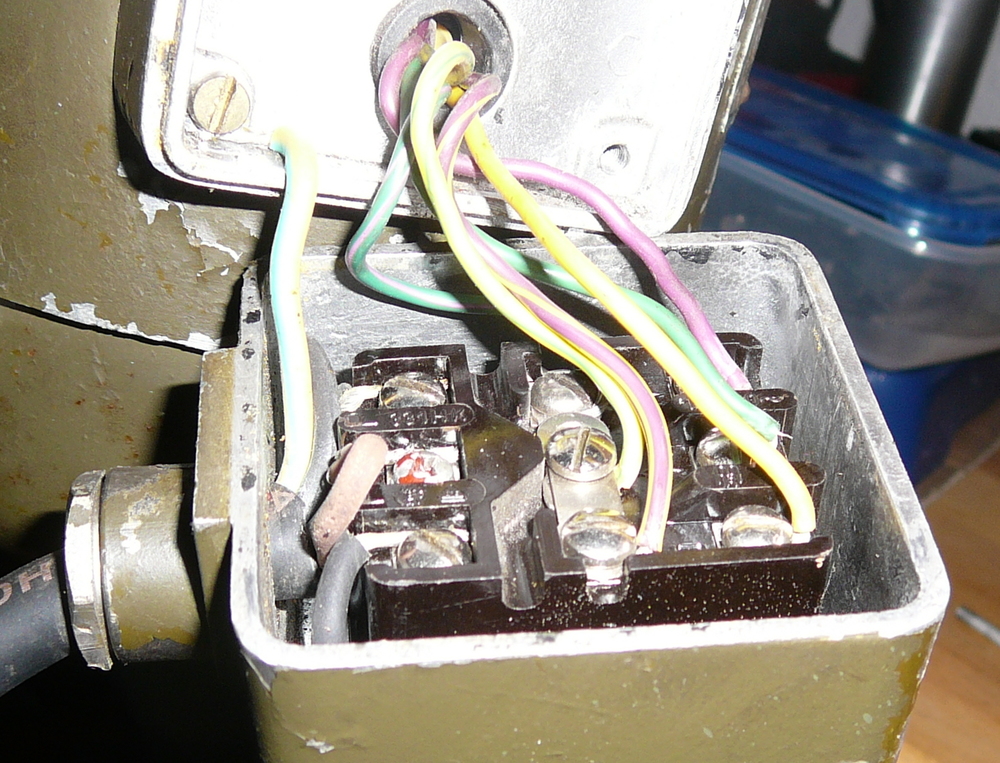

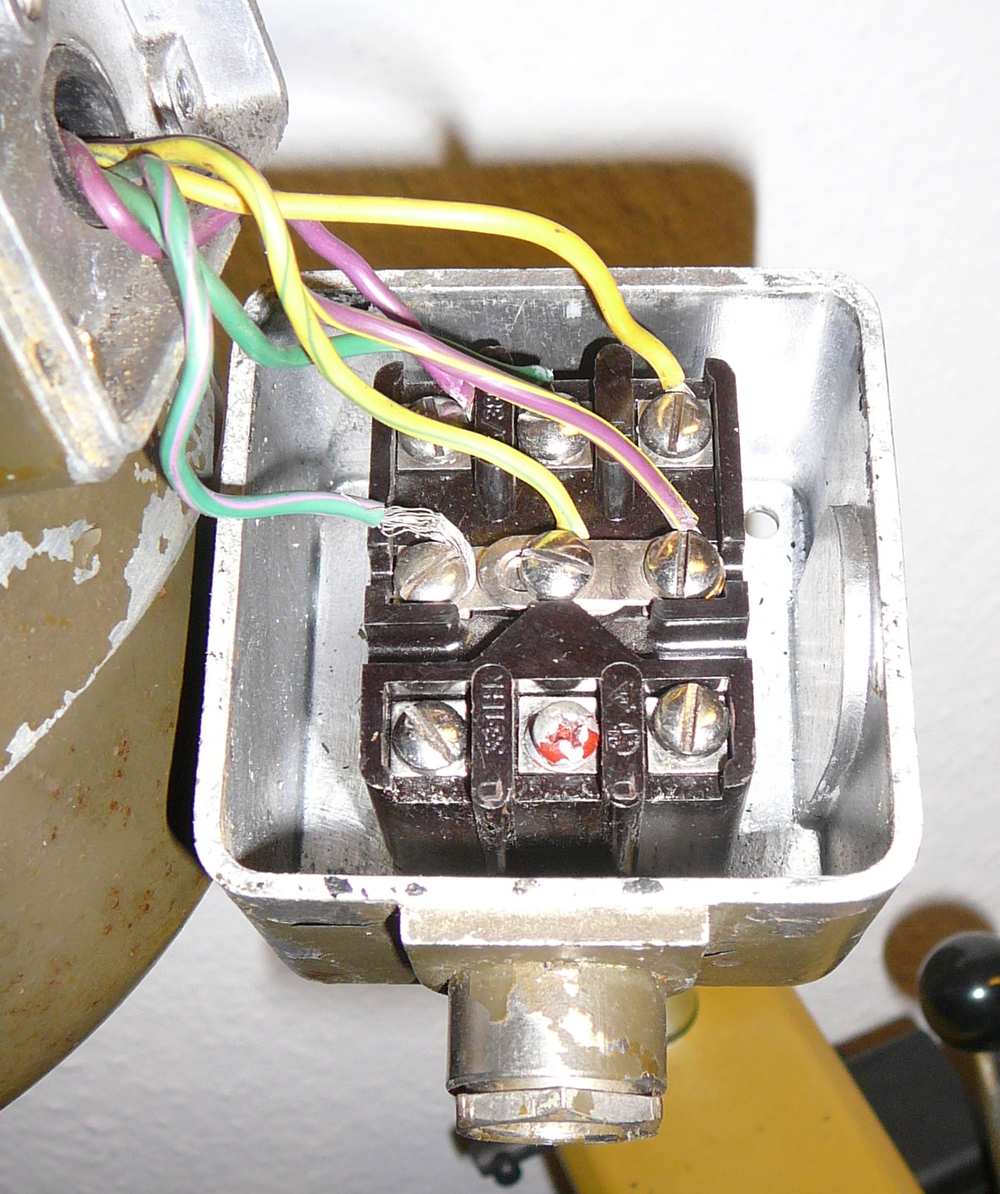

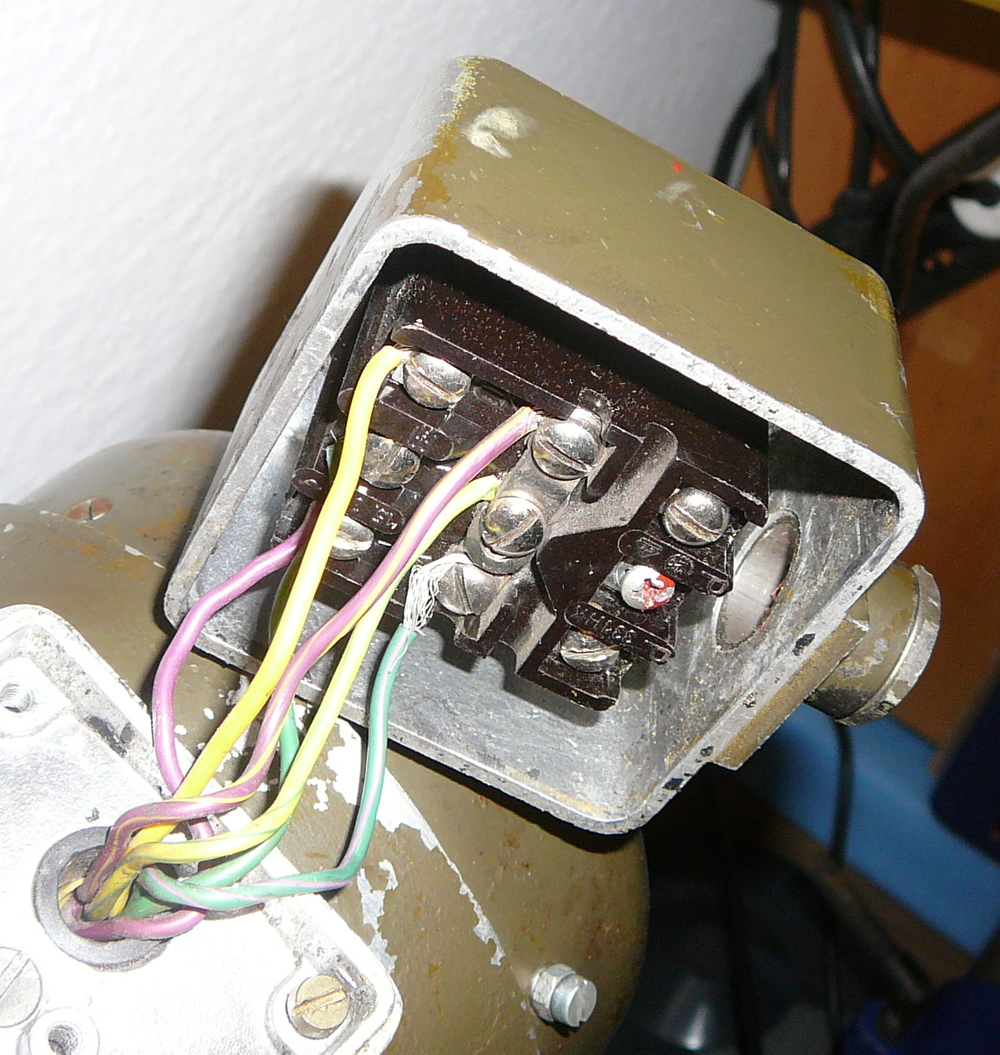

Mein Motor hat folgende Farbcodierung: Wicklung 1: Grün/Lila(dünn) - Grün Wicklung 2: Gelb/Grün(dünn) - Gelb Wicklung 3: Lila/Gelb(dünn) - Lila

Schutzkontakt: Gelb/Grün an Motorgehäuse

Eingangskontakte: von links: Schwarz - Braun - Schwarz. Blau ist nicht angeschlossen.

Folgende Bilder: Steckerbelegung mit Farben

Kontaktreihe oben und mitte: Motorwicklungen

Kontaktreihe unten: Drehstromeingang 3 Phasen. Links: Schutzkontakt am

Motorgehäuse

Kontaktreihe oben und mitte: Motorwicklungen

Kontaktreihe unten: Drehstromeingang 3 Phasen. Links: Schutzkontakt am

Motorgehäuse

Sicht von der anderen Seite

Sicht von der anderen Seite

Sicht von rechts

Sicht von rechts

Ansicht mit entferntem Drehstrom-Eingangskabel. Es

sind nur die Drähte des Motors sichtbar.

Ansicht mit entferntem Drehstrom-Eingangskabel. Es

sind nur die Drähte des Motors sichtbar.

Nochmals Sicht von rechts, hier mit entferntem

Drehstrom-Eingangskabel.

Nochmals Sicht von rechts, hier mit entferntem

Drehstrom-Eingangskabel.

Grundlagen Stern- und Dreiecksschaltung

Grundsätzlich kann ein Drehstrommotor auf zwei Arten betrieben werden: Stern- oder Dreiecksschaltung. Manche Drehstrommotoren können durch Änderung der Klemmenbeschaltung in beiden Betriebsarten verwendet werden.

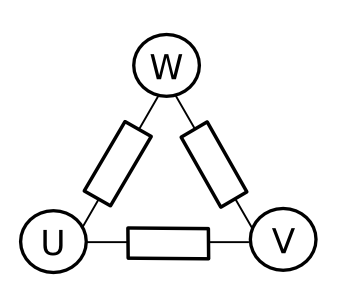

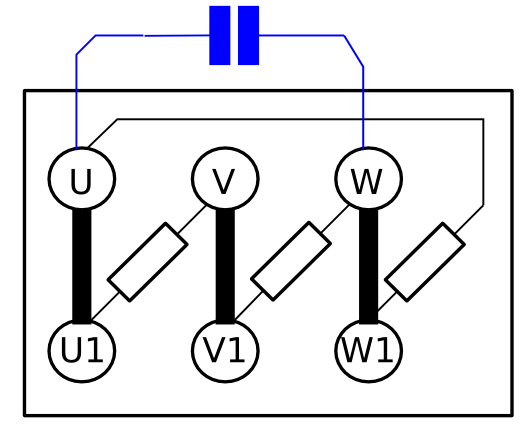

Bild: Sternschaltung (links) und Dreiecksschaltung. U, V, W sind die drei Phasen

des Drehstroms.

Bild: Sternschaltung (links) und Dreiecksschaltung. U, V, W sind die drei Phasen

des Drehstroms.

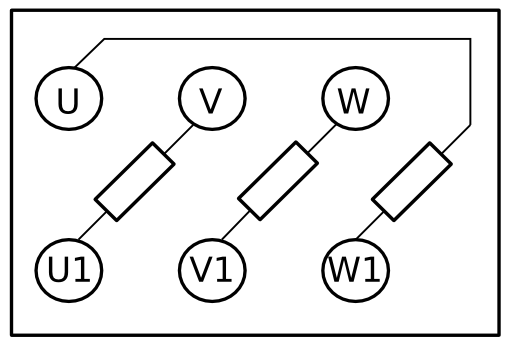

Ein Motor, der sowohl Stern- als auch Dreiecksschaltung unterstützt, führt die 2x3=6 Anschlüsse der 3 Motorwindungen nach außen. Die Anschlüsse liegen dann an einer Klemmenbeschaltung ähnlich der im Bild folgenden an.

Bild: Beispielhafte Belegung der Klemmen

an einem Drehstrommotor. Die drei Windungen liegen an U-W1, V-U1 und W-V1.

Bild: Beispielhafte Belegung der Klemmen

an einem Drehstrommotor. Die drei Windungen liegen an U-W1, V-U1 und W-V1.

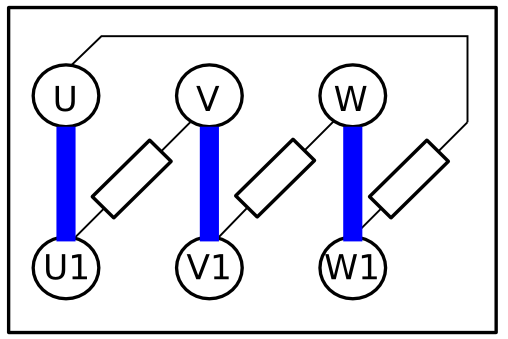

Im obigen Bild sind die Windungen “quer” verteilt. Dies ist keine Schlampigkeit, sondern Absicht. Wenn die Windungen so (oder auch spiegelbildlich!) liegen, kann man mittels Blechbrücken zwischen den Klemmen den Motor einfach umkonfigurieren:

Bild: Sternschaltung (links) und Dreiecksschaltung durch Einfügen von

Blechbrücken (blau)

Bild: Sternschaltung (links) und Dreiecksschaltung durch Einfügen von

Blechbrücken (blau)

Motoren, die an 220V und 380V Drehstrom betrieben werden können

In Deutschland ist heute Drehstrom mit 400V verfügbar. Früher waren dies 380V. In anderen Ländern Europas gibt oder gab es auch Drehstromnetze mit 220V. Daher wurden früher Motoren hergestellt, die an beiden Netzarten betrieben werden konnten. Diese Motoren können/konnten in Sternschaltung an 380V und in Dreiecksschaltung an 220V betrieben werden. Da heute 220 bzw. 380V nicht mehr zur Verfügung steht, zumindest in Deutschland, nimmt man die verfügbaren 230 bzw. 400V.

Betrieb eines 220V/380V-fähigen Motors: Alternative 1: Betrieb an einphasig 230V, mit Steinmetzschaltung

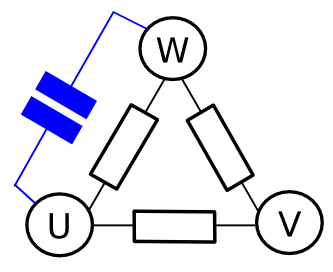

Mithilfe eines zusätzlichen Kondensators kann ein Drehstrommotor, der ja eigentlich 3 Phasen benötigt, am einphasigen 230V-Netz betrieben werden. Theorie hierzu kann bei Wikipedia nachgelesen werden.

Bild: Steinmetzschaltung allgemein

Bild: Steinmetzschaltung allgemein

Der Motor hat ein reduziertes Anlaufdrehmoment und gibt auch insgesamt weniger Leistung ab. Für viele Fälle (z.B. Tischbohrmaschinen) ist dies aber nicht so extrem, so dass die Maschine dann mit 1-phasig 230V genutzt werden kann.

Bild: Steinmetzschaltung

Klemmenbelegung (Beispiel für die weiter oben dargestellte Klemmenbelegung

Motorschalter IXION BST-10)

Bild: Steinmetzschaltung

Klemmenbelegung (Beispiel für die weiter oben dargestellte Klemmenbelegung

Motorschalter IXION BST-10)

Kosten des Kondensators: je nach Kapazität : mittlerer 2-stelliger Euro-Betrag.

Betrieb eines 220V/380V fähigen Motors: Alternative 2: Betrieb an dreiphasig 230V, mit Frequenzumrichter (FU)

Statt der Steinmetzschaltung kann eine elektronische Baugruppe, der Frequenzumrichter, verwendet werden. Diese formt den eingehenden 230V Wechselstrom mit einer Phase in einen dreiphasigen Drehstrom mit ebenfalls etwa 230V um, ein geringer Spannungsverlust ist vorhanden. Der Motor kann dann -in Dreiecksschaltung wie oben beschrieben- am Frequenzumrichter betrieben werden.

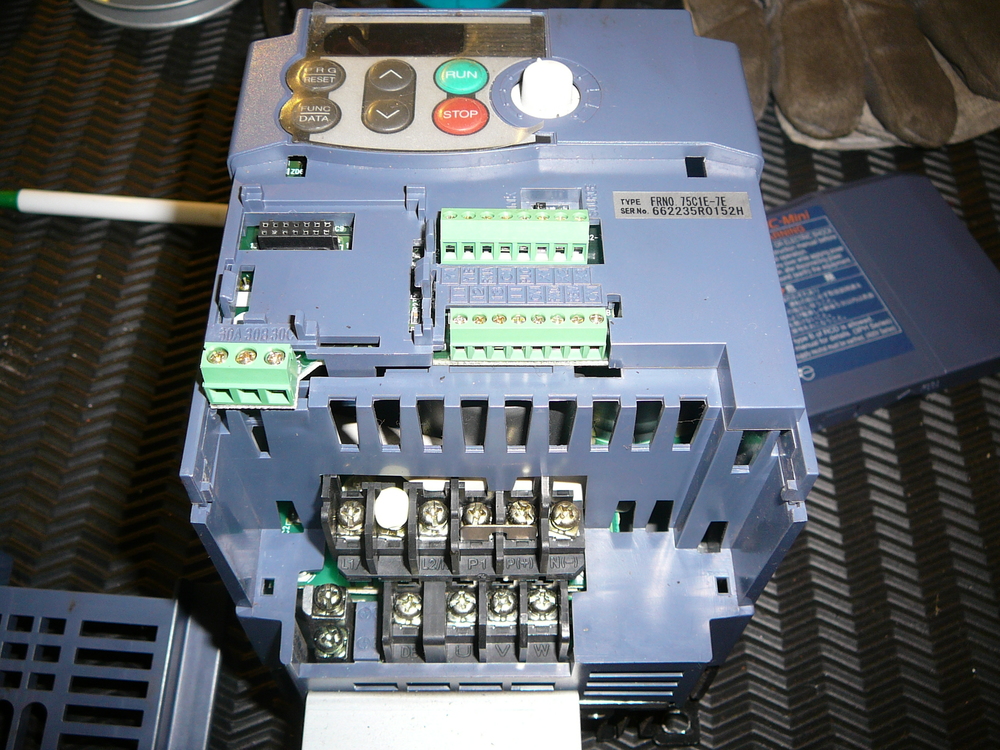

Beispiel eines Frequenzumrichters: Fuji Frenic Mini.

Diesen FU gibt es in zahlreichen Varianten, dies hier ist 1-phasig 230 Volt In,

3x230V Drehstrom Out. Modell FRNO.75C1E-7E , 750 Watt Ausgangsleistung.

Beispiel eines Frequenzumrichters: Fuji Frenic Mini.

Diesen FU gibt es in zahlreichen Varianten, dies hier ist 1-phasig 230 Volt In,

3x230V Drehstrom Out. Modell FRNO.75C1E-7E , 750 Watt Ausgangsleistung.

Ein besonderes Feature des FUs ist, dass die Frequenz des erzeugten Wechselstrom einstellbar ist. Interessanterweise ist die Drehzahl eines Drehstrommotors direkt von der Frequenz des Wechselstroms abhängig. Somit kann der angesteuerte Motor -ohne Leistungsverlust- stufenlos in der Drehzahl variiiert werden. Viele FUs bieten hierzu einen Drehregler an.

Vorteil des FUs gegenüber Steinmetzschalter: Der Motor kann deutlich mehr Leistung abgeben, nahe seiner Nennleistung. Stufenlose Drehzahlregelung. Nachteil: Erhöhte Kosten. Komplexität des FUs (der programmiert werden muss).

Klemmenbereich des FUs. Oben (grün) Steuerungs Ein-

und Ausgänge. Unten Starkstrom Ein- und Ausgänge.

Klemmenbereich des FUs. Oben (grün) Steuerungs Ein-

und Ausgänge. Unten Starkstrom Ein- und Ausgänge.

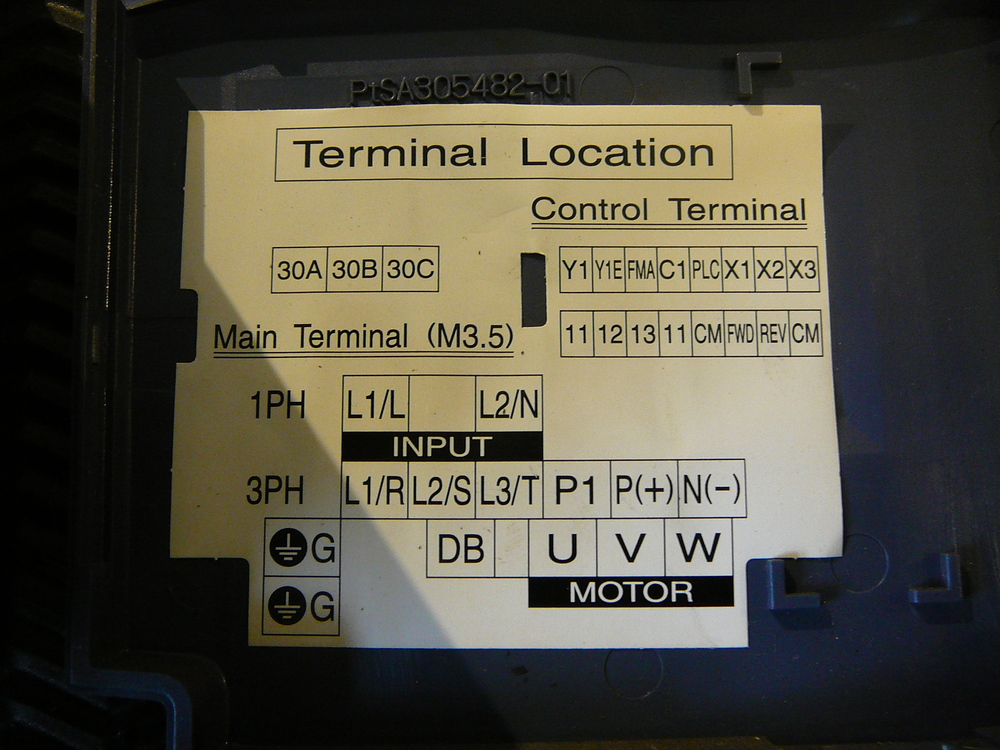

Klemmenbelegung des FUs, in der Abdeckung in

Kurzform dargestellt.

Klemmenbelegung des FUs, in der Abdeckung in

Kurzform dargestellt.

Ein FU bietet zahlreiche (um nicht zu sagen: zahllose) Einstellungsmöglichkeiten. Das zugehörige Handbuch kann durchaus ein paar Hundert Seiten Text umfassen.

FU im Betrieb: Anzeige des Eingangstroms. Durch

entsprechende Programmierung des FUs kann hier auch -sehr genau- die aktuelle

Motordrehzahl angezeigt werden.

FU im Betrieb: Anzeige des Eingangstroms. Durch

entsprechende Programmierung des FUs kann hier auch -sehr genau- die aktuelle

Motordrehzahl angezeigt werden.

Kosten des FUs: Je nach Leistung und Hersteller neu ein paar hundert Euro. Aus Firmenauflösungen etc. kann man solche FUs deutlich günstiger gebraucht erwerben